Next Sense: Neues Verfahren zur 3D-Oberflächeninspektion überzeugt Stahlriesen

Fehlererkennung auf heißen Oberflächen optimiert Schienenproduktion

|

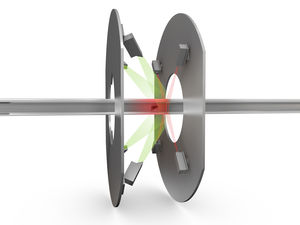

SURFILES DIRIS 3D (Bild: NextSense GmbH) |

Graz (pts021/30.10.2013/11:15) Ein innovatives Verfahren zur Qualitätsinspektion heißer Oberflächen wird erstmals industriell eingesetzt: Ein großer türkischer Stahlproduzent optimiert mit dem in Österreich entwickelten Verfahren die Produktion von hochgeschwindigkeitstauglichen Eisenbahnschienen. Das Verfahren beruht auf der Laserlichtschnitt-Technologie, die das kontaktlose Prüfen noch heißer Oberflächen erlaubt. Fehler der Oberflächenstruktur werden somit frühzeitig im Produktionsprozess erkannt. Die in Echtzeit arbeitende Technologie bietet gleich mehrere Vorteile: Kostenersparnis, Rationalisierung, Qualitätssteigerung sowie höhere Arbeitssicherheit und klare Dokumentation. Das als DIRIS 3D HOT bezeichnete Verfahren wurde von der österreichischen Firma NextSense entwickelt und wird weltweit vertrieben.

Fehler passieren. Auch in der Stahlproduktion. Besonders ärgerlich sind Fehler der Oberfläche: Geschultes Personal kann diese zwar leicht identifiziert - aber erst nach Abkühlung des gerade gewalzten Werkstücks. Ist das Produkt aber endlich einer visuellen Inspektion zugänglich, sind zwischenzeitlich schon viele weitere Stücke mit eventuell gleichem Fehler hergestellt worden. Ein innovatives Verfahren der NextSense GmbH in Graz, Österreich macht damit nun Schluss - und wird jetzt von einem türkischen Stahlproduzenten erstmals im industriellen Maßstab eingesetzt.

Oberflächlich betrachtet

Das neue Verfahren beruht dabei auf der sogenannten Laserlichtschnitt-Technologie - ein Verfahren der optischen 3D-Messtechnik, das die Berechnung eines präzisen Höhenprofils erlaubt. Dazu wird eine Laserlinie auf ein bewegtes Objekt projiziert. Verschiebungen der Laserlinie durch Änderungen der Oberflächenstruktur werden von mehreren Kameras registriert und mittels photometrischer Berechnungen in 3D-Koordinaten umgerechnet. Ist das Objekt vollständig unter der Laserlinie entlang geführt worden, erhält man ein komplettes Höhenprofil des Objektes. Dazu Christoph Böhm, Marketing Manager von NextSense: "Unser als DIRIS 3D HOT bezeichnetes Verfahren arbeitet dabei völlig kontaktlos und automatisch. Der Kunde erhält 3D-Information in Echtzeit inklusive die räumliche Tiefe von Produktionsfehlern und eine komplette Dokumentation."

Das Verfahren kann somit auch für noch heiße Oberflächen eingesetzt werden, wie sie bei der Stahlproduktion unmittelbar nach dem Walzen herrschen. Daraus ergeben sich gleich mehrere Vorteile für den Nutzer des DIRIS 3D HOT-Verfahrens. Die Fehler werden sehr frühzeitig im Produktionsprozess entdeckt und die Ursachenbeseitigung kann umfangreichere Fehlproduktionen vermeiden. Weiters erlaubt die automatisierte Fehlererkennung auch die Klassifizierung von Fehlern bzw. anderer Oberflächenstrukturen: Ausbrüche, Aufwalzungen, Riefen oder Schuppen werden genauso erkannt wie Stempelungen und Walzzeichen. Dabei beeindruckt die Performance des Verfahrens ungemein: Einbuchtungen mit einer Tiefe von nur wenigen 1/10mm werden erkannt - und klassifiziert.

Die Automatisierung der Oberflächeninspektion erlaubt zusätzlich auch eine Verbesserung der Arbeitssicherheit beim Umgang mit über 1.000 Grad heißen Stahlprodukten, denn statt Mitarbeitern halten Kameras der Hitze stand. Ein weiterer, großer Vorteil ist natürlich auch die vollständige Dokumentation der Messergebnisse: objektive 3D-Daten in farbigen Grafiken statt subjektive Einschätzungen von Mitarbeitern.

DIRIS 3D HOT auf Schiene

Die vielen Vorteile überzeugten nun auch einen führenden Stahlproduzenten in der Türkei. Nach eingehender Prüfung des Verfahrens entschied sich das Unternehmen, eine als SURFILES DIRIS 3D HOT bezeichnete Anlage zur Herstellung fehlerfreier Schienenstränge zu bestellen. Gerade bei Eisenbahnschienen sind die Qualitätsanforderungen wegen des Ausbaus von Hochgeschwindigkeitsstrecken enorm gestiegen. Wettbewerbsfähige Produktion und die Lieferung z. T. großer Bestellvolumina können dabei nur mit effizientesten Produktionsmethoden garantiert werden. Der nun abgeschlossene Deal bedeutet für NextSense dabei auch einen Erfolg für den neu etablierten Geschäftsbereich "Stationäre Oberflächeninspektions- und Profilmessanlagen" (kurz "SURFILES"). Neben dem stark wachsenden Segment der portablen Profilmessgeräte "CALIPRI" trägt dieser Millionenauftrag zur Überschreitung des mittelfristigen Unternehmensziels, der zweistelligen Millionen-Umsatzgrenze, maßgeblich bei.

Über NextSense GmbH

Die NextSense GmbH bietet im stark wachsenden Markt der optischen Sensorik laserbasierte, kontaktfreie Profilmessgeräte und Oberflächeninspektionsanlagen für unterschiedliche Branchen an. Neben vielen namhaften Eisenbahnverkehrs- und Eisenbahnzulieferunternehmen (u. a. DB, ÖBB, SBB, Siemens, Stadler, Bombardier, Alstom) zählen auch Automotive- und Stahl-Unternehmen wie Daimler, Magna-Steyr oder voestalpine zum Kundenkreis der NextSense. Das High-Tech Unternehmen ist ein Spin-Off der österreichischen Forschungsgesellschaft Joanneum Research und beschäftigt am Standort in Graz derzeit 38 MitarbeiterInnen.

http://www.nextsense.at

| Aussender: | NextSense GmbH |

| Ansprechpartner: | Christoph Böhm |

| Tel.: | +43 316 232400 - 0 |

| E-Mail: | marketing@nextsense.at |

| Website: | www.nextsense.at |