Neues Laser-Verfahren für Flugzeugtriebwerke

Reparatur verkürzt - Keramik-Säulenstrukturen haben Beständigkeit bei hohen Temperaturen

|

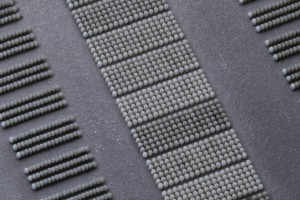

Mikrosäulen: neues Laser-Verfahren für Turbinenschaufeln (Foto: fz-juelich.de, Hiltrud Moitroux) |

Jülich (pte025/01.06.2022/11:30)

Wissenschaftler des Forschungszentrums Jülich http://fz-juelich.de haben ein neues Laser-Verfahren für Flugzeugtriebwerke entwickelt, das filigrane und hitzebeständige Keramiksäulen wachsen lässt und Reparaturen der Schaufeln deutlich beschleunigt. Details wurden in "Advanced Materials Technologies" publiziert.

Laser-Auftragsschweißen

"Unsere neue Variante des Laser claddings - Laser-Auftragsschweißen auf Deutsch - kann ein mögliches Verfahren für Reparaturen von Keramikschichten darstellen", sagt Christoph Vorkötter, der das Verfahren als Postdoktorand mit seinen Kollegen Daniel Emil Mack und Martin Tandler entwickelt hat.

Dabei fassen die Materialforscher keine glatten, homogenen Keramikschichten ins Auge, sondern ganze Areale aus winzigen Mikrosäulen. Jede dieser eng aneinander stehenden Säulen misst weniger als einen halben Millimeter im Durchmesser und kann Längen von mehreren Millimetern erreichen.

"Solche Säulenstrukturen haben sich durch eine ausgesprochen hohe Beständigkeit bei hohen Temperaturen und gegenüber häufigen Temperaturwechseln, wie sie in der Gasturbine auftreten, bewährt", so Vorkötter. Dies ist auch nötig, denn beim Verbrennvorgang in der Turbine herrschen oft 1.500 Grad Celsius.

Erfolgreiche Reproduktion

Als Material haben die Jülich-Forscher Zirkoniumdoxid genutzt, das mit kleinen Zusätzen aus Yttriumoxid stabilisiert wurde. Ein feines Pulver aus dieser kurz "YSZ" genannten Keramik hat Vorkötter mit einem Argon-Gasstrahl auf einen Probenträger etwa von der Größe einer Zwei-Euro-Münze geblasen. Zugleich kreuzte er dieses Pulver-Gas-Gemisch mit dem Laserstrahl eines Faserlasers mit der Wellenlänge von 1.064 Nanometern.

"Die Leistung des Lasers reichte aus, um das Keramikpulver kurzfristig bei sehr hohen Temperaturen von mehr als 2.700 Grad Celsius zu schmelzen", erklärt Vorkötter. Bei dem Prozess bewegte er den Laserstrahl und die Pulverzufuhr etwa fünf Millimeter pro Sekunde nach oben. Parallel wuchs genau kontrolliert die filigrane YSZ-Mikrosäule.

Hundertfach wiederholt, entstand so ein ganzer Wald aus gräulichen, eng beieinanderstehenden Mikrosäulen - jede ganz nach Wunsch weniger als einen halben bis sechs Millimeter lang. Nach dieser "additiven Fertigung" haben die Experten die Qualität der Mikrosäulen mit dem Mikroskop überprüft. In weiteren Tests konnte das kontrollierte Säulenwachstum erfolgreich reproduziert werden.

(Ende)| Aussender: | pressetext.redaktion |

| Ansprechpartner: | Florian Fügemann |

| Tel.: | +43-1-81140-313 |

| E-Mail: | fuegemann@pressetext.com |

| Website: | www.pressetext.com |